在工业4.0的浪潮中,数据已成为驱动智能制造的核心动力。作为全球领先的工业自动化控制系统供应商,菲尼克斯自动化始终以技术创新为基石,助力企业实现数字化转型。近期,我们与某消费电池领域头部企业合作的3C电池产线数据伴生系统项目,正是菲尼克斯在复杂工业场景中展现卓越性能的典范。

多协议兼容,打破数据孤岛

该项目某电池产线覆盖12+工序、90+设备,涉及西门子、欧姆龙、三菱等5+品牌PLC,协议繁杂(S7、EIP、MC、FINS、MODBUS等)。菲尼克斯电气基于自研PLCnext平台,凭借全协议兼容能力,轻松实现跨品牌、跨协议数据采集,无需额外编程,仅需配置即可完成设备接入。无论是实时数据监控,还是历史数据追溯,PLCnext都能无缝对接,彻底解决数据分散、协议割裂的痛点,为企业构建统一的数据底座。

边缘智能,数据采集更高效

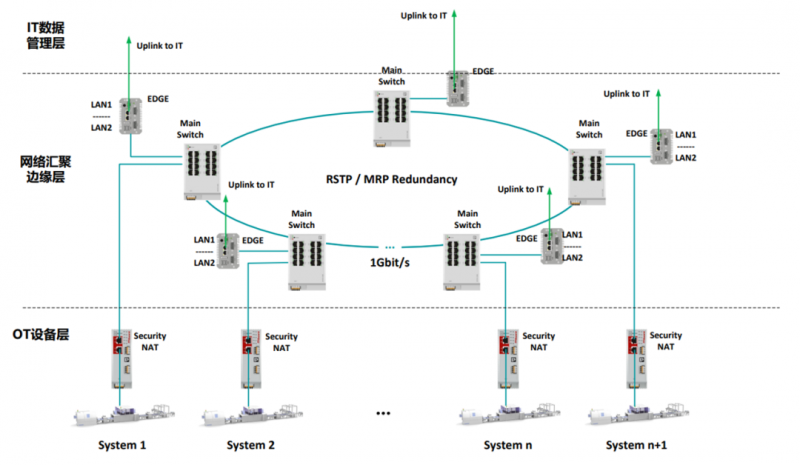

项目采用30台菲尼克斯边缘控制器EPC,结合PLCnext平台的边缘计算能力,将数据采集、处理、分析下沉至设备端。通过支持千兆级工业环网,边缘控制器确保海量设备数据(如CCD检测、称重、工艺参数)的毫秒级实时传输,同时满足MES系统的高频交互需求。此外,PLC内置的智能触发逻辑(如加工信号、电芯码绑定)可精准捕捉关键生产节点,避免数据遗漏,为质量分析与设备维护提供可靠依据。

稳定可靠,护航生产零中断

在焊接等关键工序中,边缘控制器通过高精度信号采集与异常自诊断功能,实时监控设备状态。例如,针对焊接机偶发的NG问题,PLC可记录全流程数据(压力、温度、时间),结合后端分析工具快速定位异常根源,联动后工序提前预警,减少80%以上材料浪费。同时,菲尼克斯电气的PLC支持双网冗余架构与安全防火墙,确保网络通信稳定,杜绝因断网导致的生产中断风险。

数据赋能,驱动智能决策

依托边缘控制器采集的全域数据,该工厂构建了覆盖质量、效率、设备的数字化看板:

质量优化:通过SPC控制图、正态分布分析,实时监控电芯一致性,提升工艺参数迭代效率;

设备运维:基于OEE报表与预测性维护模型,降低设备故障率降低,提高产能利用率;

生产追溯:支持电芯条码全生命周期追溯,快速定位问题批次,提升客户投诉响应速度。

无需编程,快速部署

菲尼克斯电气PLCnext平台独创的“配置即开发”模式,大幅降低实施门槛。项目仅需导入标准化点表配置文件,即可自动解析地址、分配采集任务,并支持数据倍率转换与频率上报。从设备接入到系统上线,周期大幅缩短,真正实现“开箱即用”。

结语

菲尼克斯自动化始终以客户需求为导向,通过开放、智能、稳定的解决方案,助力企业释放数据价值。

未来,我们将持续深耕工业自动化领域,与更多伙伴携手,Shape the Future of Digital Factory!

×

×