×

×

×

×

AI+预测性维护解决方案,引领设备运维智能化发展

如何在设备潜在故障发生点至功能故障发生点区间找到最佳维护平衡点,是企业应用预测性维护的核心诉求。依托在工业自动化领域深厚的技术积淀和丰富的故障诊断经验,施耐德电气预测性维护解决方案引入了先进AI算法,并预置诊断知识库,提供涵盖AVEVA Predictive Analytics预测性维护系统、EcoStruxure™ PMA预测性维护顾问在内的整体解决方案,帮助行业用户深挖数据价值,实现设备智能运维。

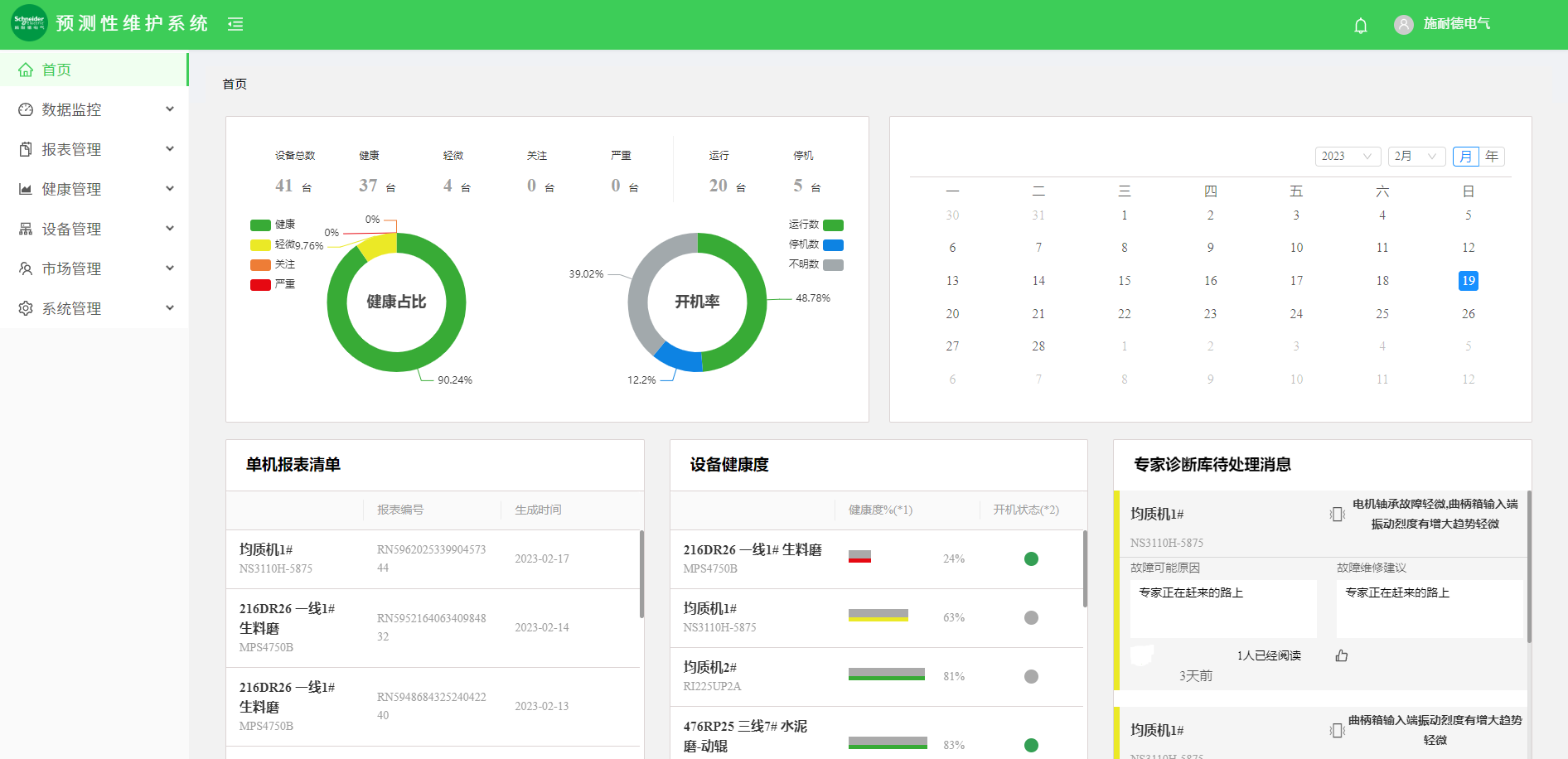

EcoStruxure PMA预测性维护顾问界面示意

一方面,针对大型工业企业加强数据治理、释放数据价值的需求,施耐德电气AVEVA Predictive Analytics预测性维护系统能够通过对历史数据进行大数据建模,采用机器学习算法搭建设备正常运行状态模型,之后将建立的模型接入大型关键机组的实时数据,持续监测设备状态,及时捕捉设备失效的早期迹象,提前介入诊断以采取预防措施,帮助企业智能识别设备状态与外部环境变化实现工况脱敏,降低误报率,提升整体运营效率。

另一方面,水泵、齿轮箱、空压机等常规动设备普遍缺乏状态监测系统,企业亟需对这类设备进行改造升级,以打破数据“孤岛”。对此,EcoStruxure PMA预测性维护顾问通过智能传感器和边缘计算网关获取振动数据,能够将设备的振动机理与行业专有知识相结合、数理模型与AI算法相结合,对设备故障进行实时预测及诊断,指导用户智能运维。具体而言:

通过覆盖企业从设备侧到边缘侧、再到云/平台侧全生命周期的数据采集、分析、预测与诊断, EcoStruxure PMA预测性维护顾问能够有效减少生产设备非计划停机的次数及时间,提高生产效率,并促使企业维修模式升级,降低维修成本,赋能一线运维人员提升巡检效率。企业依托施耐德电气固化设备运维专家知识,还能实现设备故障诊断知识复用,培养专业振动诊断知识的复合型人才,并促使设备管理向精益化、数字化转变,提升整体管理效能,加速自身数字化转型。

聚焦真实场景,打造设备智能运维标准解决方案

目前,EcoStruxure预测性维护顾问解决方案已落地施耐德电气多家工厂以及电力、油气化工、食品饮料、水泥、冶金等行业头部企业,持续护航安全生产。

其中,施耐德电气厦门工厂依托 EcoStruxure PMA预测性维护顾问,为其真空炉部署了基于振动机理和数学模型的设备故障诊断与预测系统,对设备的分子泵、机械泵、罗茨泵、快冷电机的运行状态和故障诊断进行监测及预测,并结合AI算法与模型训练,实现了设备24/7/365全天候在线的智能监控、运行和维护。通过智能监测设备早期振动,并定位可修复故障,该工厂大幅减少了非计划停机时间和设备平均修复时间(MTTR<12h),同时基于预测性系统指令调整的设备维护计划方式,每年可节省120万元的维护费用。

以此为锚,施耐德电气将以AI赋能,推动覆盖“传感器检测+边缘计算+趋势报警+维护决策”全生命周期的预测性维护标准解决方案全行业规模化应用,助力更多企业提高设备可用性、优化质量控制并实现降本增效,进一步夯实自身竞争力,携手共创工业影响力。